Lackieranlagen: Konservieren, Endlackieren, Trocknen

inTEC bietet Ihnen Lackieranlagen für Stahlbaugruppen und Stahlprofile, für die Außen- und Innenbeschichtung von Rohren und Laborgeräte zur Prüfplattenbeschichtung. Auch für das Lackieren von Kleinteilen stehen branchenspezifische Lösungen bereit.

- Lackieranlagen zum Konservieren oder zum Aufbringen der Deckbeschichtung werden in den bestehenden Transportweg bzw. in die Fertigungsstraße integriert oder als Einzellinie aufgestellt. Lackier- und Trocknungsprozess erfolgen automatisch bei Einlauf von Material. Die Be- und Entladung erfolgen wahlweise manuell, halbautomatisch oder automatisch.

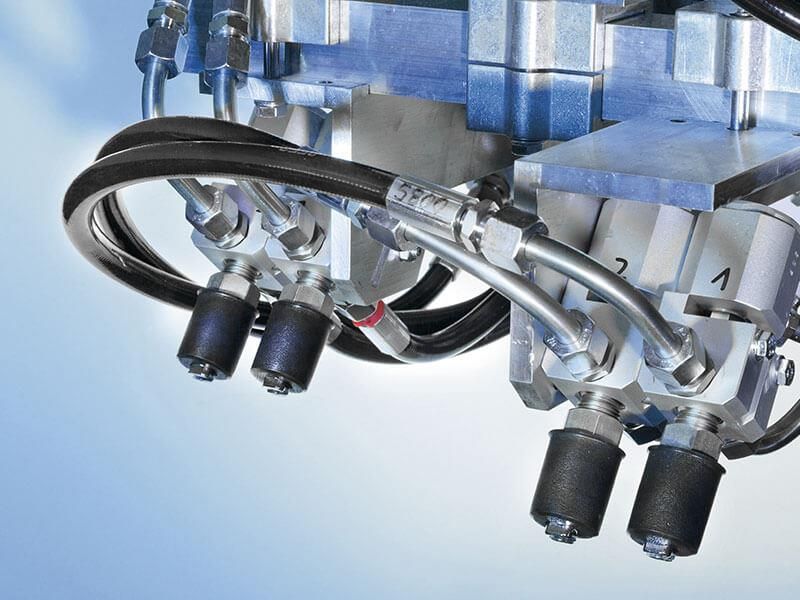

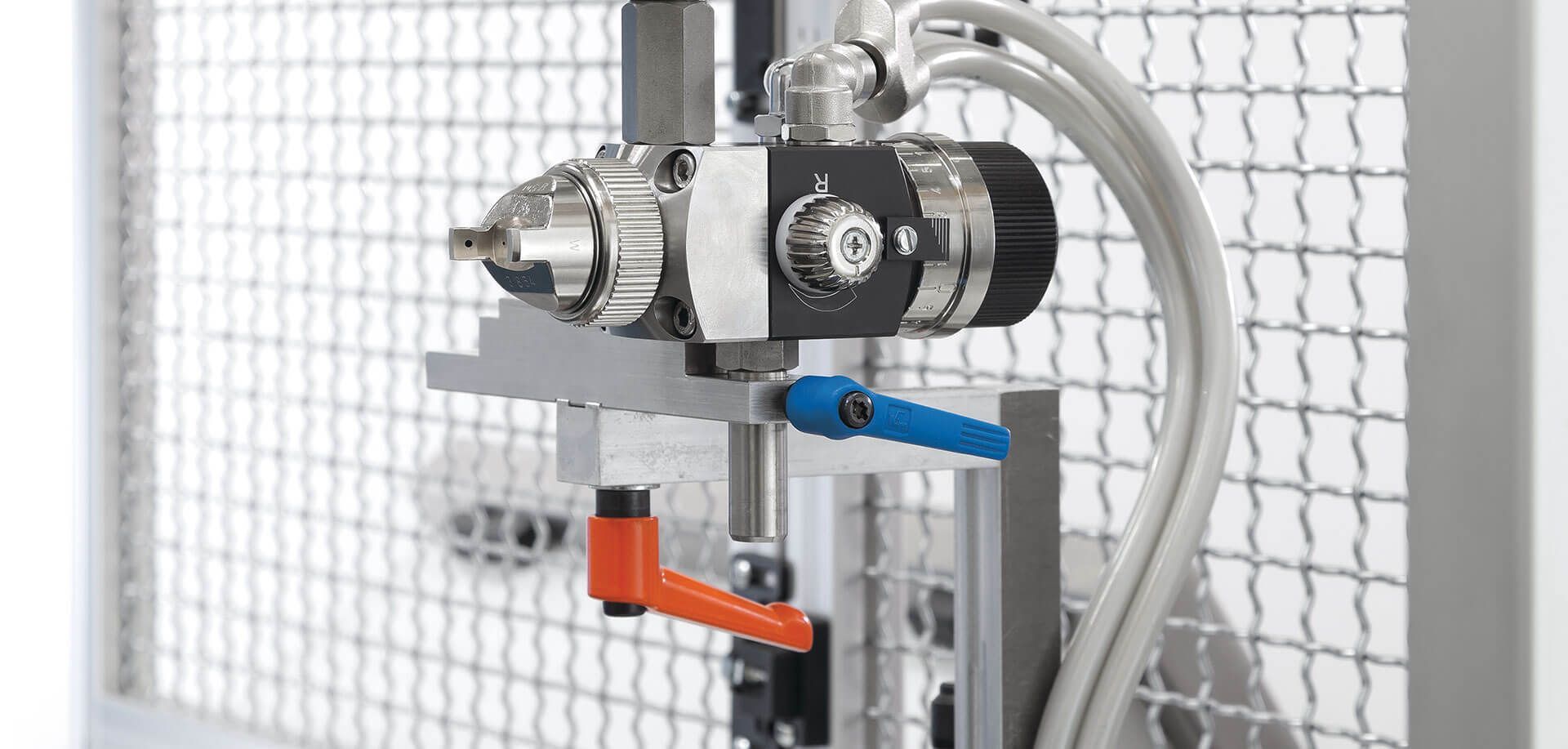

- Der Lackauftrag erfolgt mit wirtschaftlichen Airless-Lackierpistolen. Die Werkstücke werden in einem Durchlauf allseitig beschichtet. Der Abstand der Lackierpistolen zum Werkstück wird geometrieabhängig gesteuert. Die Lackierpistolen werden zur Reduzierung des Lackverbrauchs konturabhängig ein- und ausgeschaltet.

- Die Luftführung ist auf minimale Verluste in Bezug auf Wärme und Luftleistung ausgelegt.

- Die Konzeption erfolgt nach den Bedürfnissen, die sich aus der Form der Werkstücke, den Umgebungsbedingungen und der geforderten Aufgabe ergeben.

- Alle Baugruppen sind für eine einfache und schnelle Reinigung optimiert und von außen zugänglich. Die Wände der Lackier-Einheit sind zur einfachen Reinigung mit Anti-Haft-Folie beschichtet. Overspray wird auf Austragsfolien gesammelt sowie über die Abluft im Trockenfilter-System abgeschieden.

- Der Wartungsaufwand ist auf das Wesentliche reduziert.

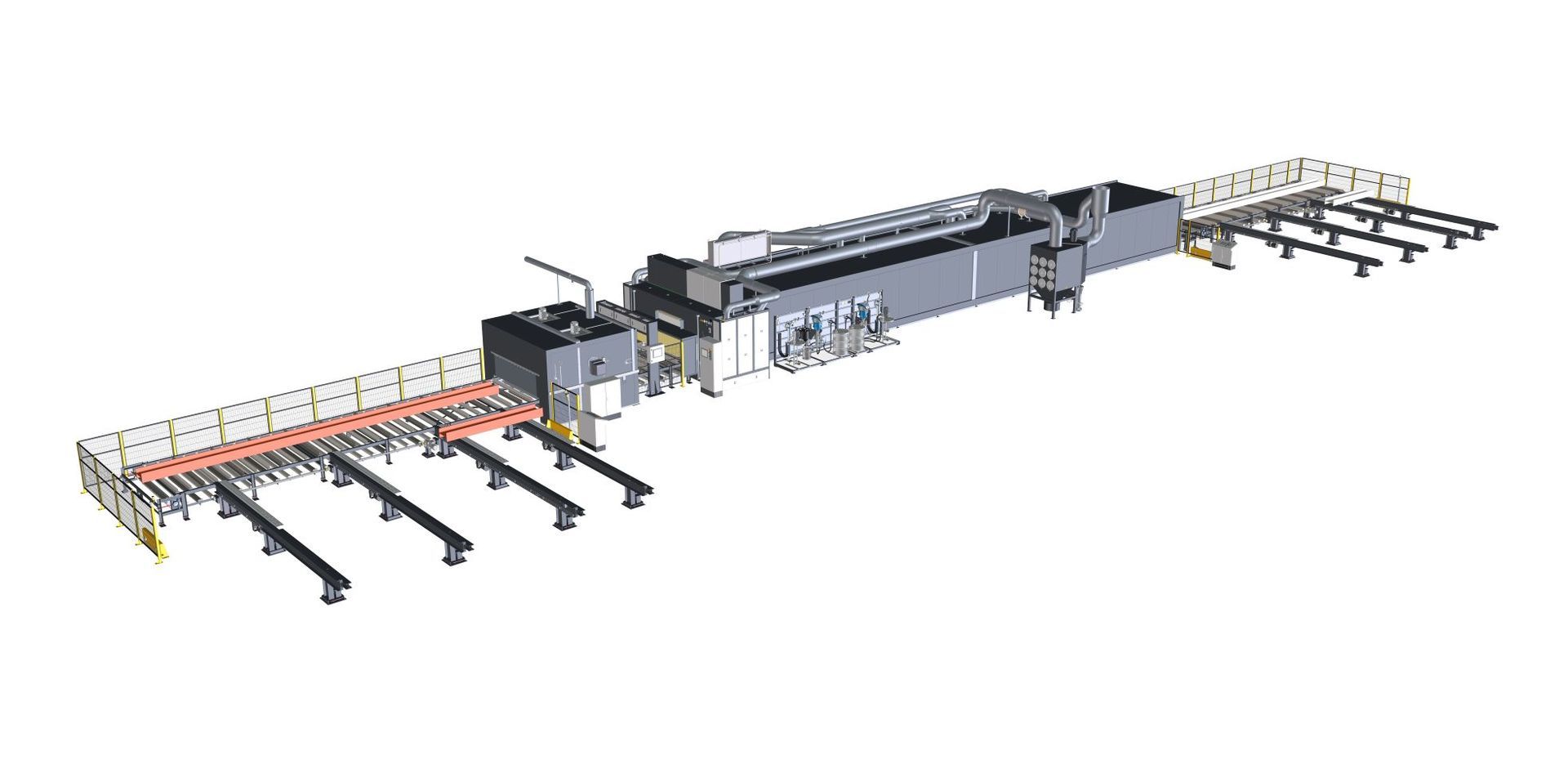

Lackieranlagen für Stahlprofile und Stahlkonstruktionen

︽ Lösungen für den Stahlhandel zum Konservieren von Stahlprofilen

Konservierungslinien (Pre-Fabrication)

Ausstattung und Varianten:

» Abblasstation zum Entfernen von Verunreinigungen und Wasserresten

»

Lackiereinheit mit Airless-Lackierpistolen

»

Lackversorgung, Lackversorgungsraum

»

manuelle oder automatische Be- und Entladung oder Integration in bestehende Transportwege

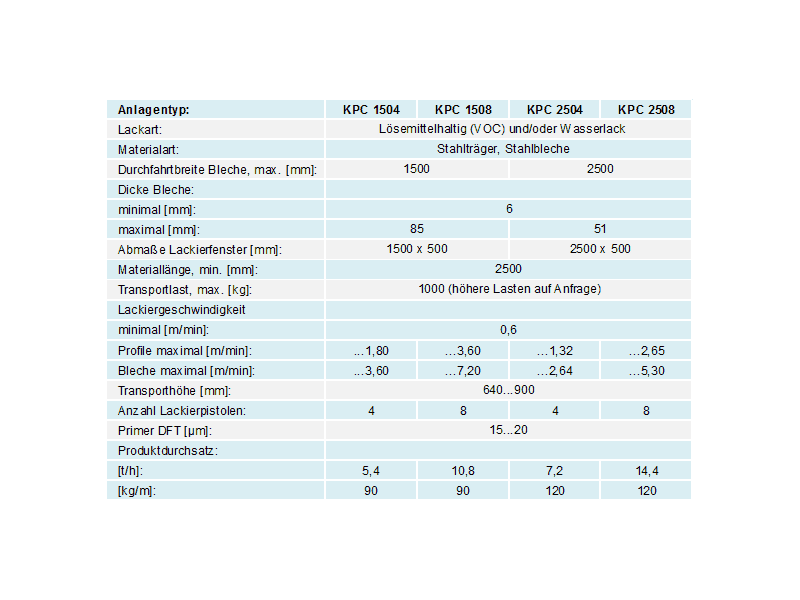

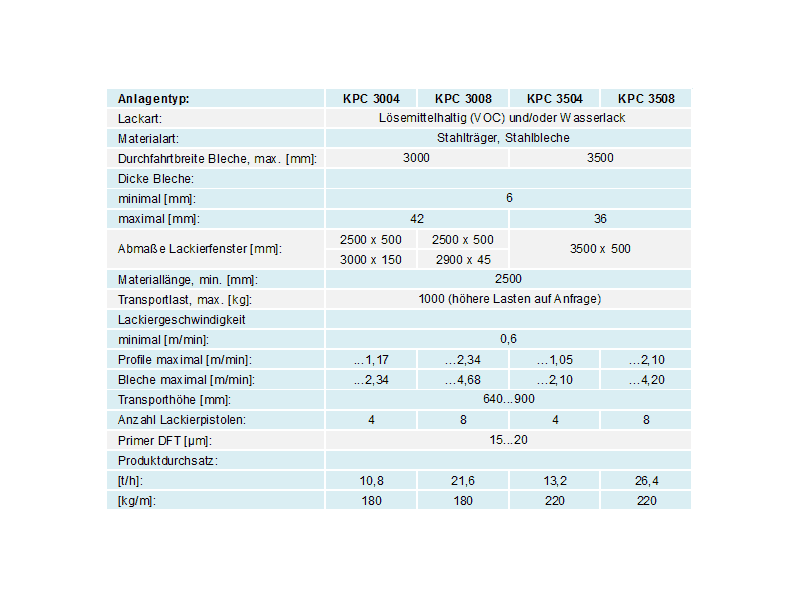

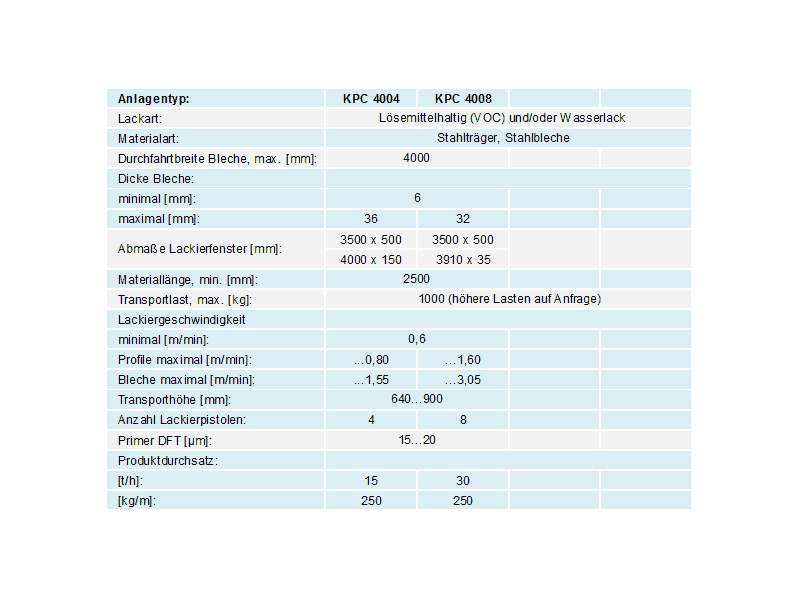

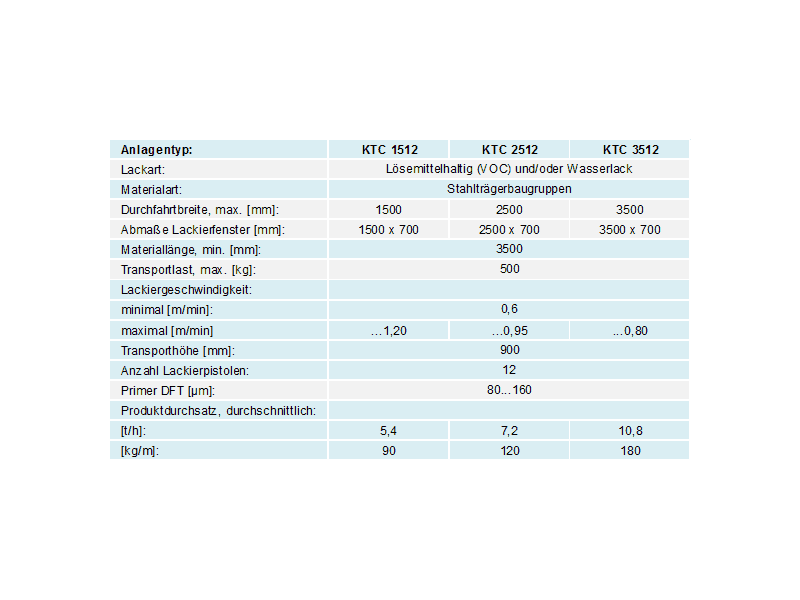

Technische Daten:

Broschüren:

Broschüren folgen in Kürze.

Galerie:

Übersicht Lackieranlagen

Konservierungslinie

Lackieren von Kopfplatten

︽ Lösungen für den Stahlbau zum Deckbeschichten von Stahlbaugruppen

Deckbeschichtung (Post-Fabrication)

Ausstattung und Varianten:

»

Lackiereinheit mit Airless-Lackierpistolen

»

Lackversorgung, Lackversorgungsraum

»

manuelle oder automatische Be- und Entladung oder Integration in bestehende Transportwege

»

Verknüpfung mit vorgeschalteter Strahlanlage zur Vorbehandlung des Materials

Technische Daten:

Galerie:

Übersicht Lackieranlagen

Lackieren von Stahlbaugruppen

Lackieren von Kopfplatten

Deckbeschichtung

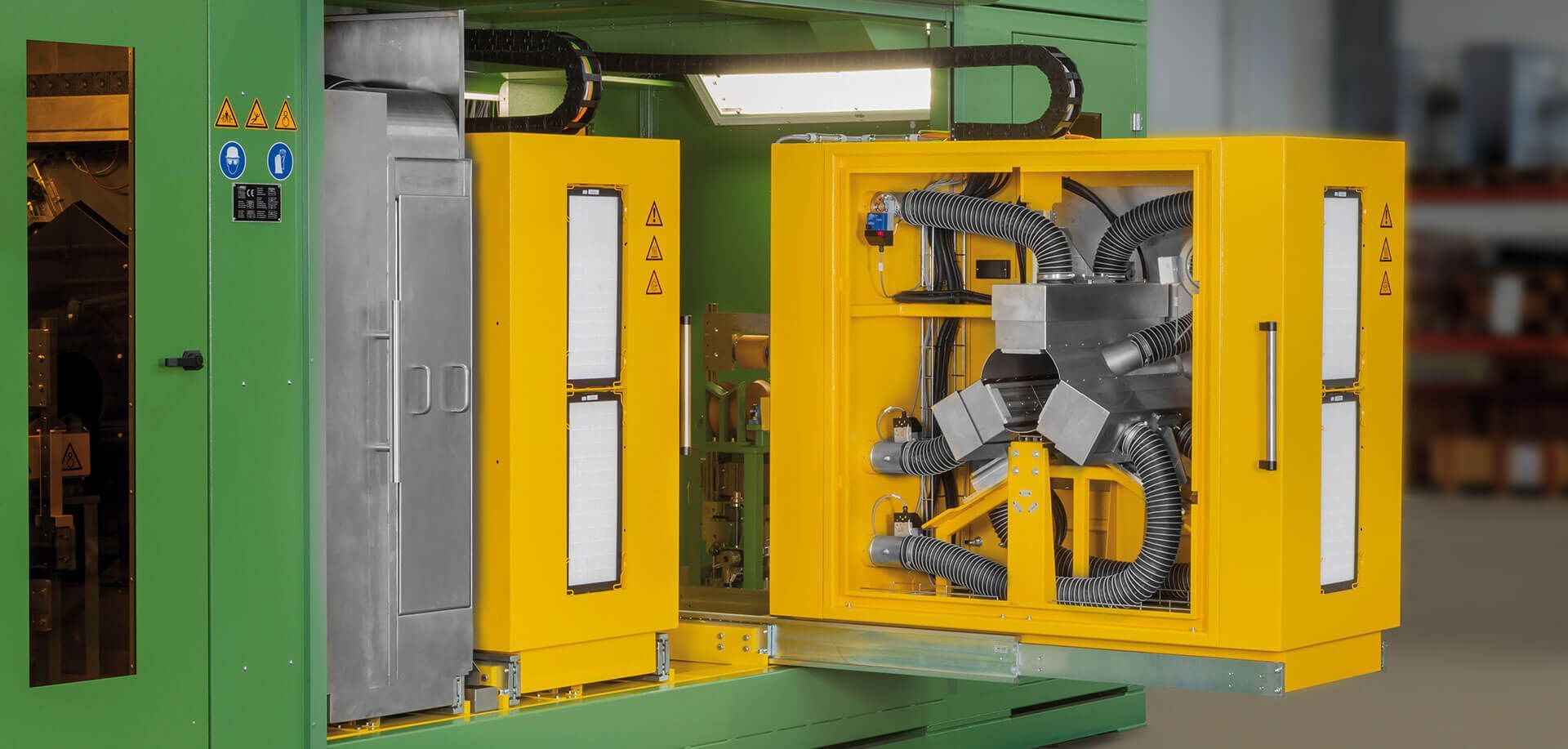

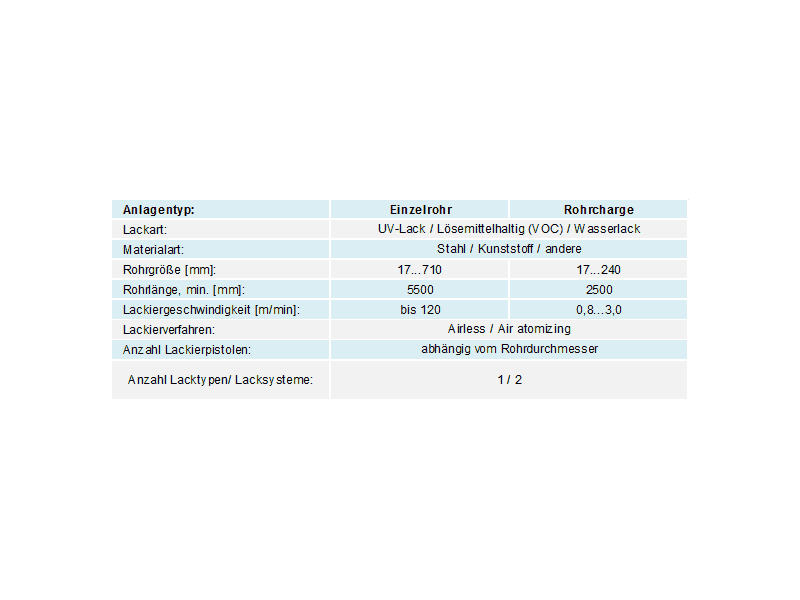

Lackieranlagen für Rohre

︽ Lösungen zum Außenbeschichten von Rohren

Außenbeschichtung von Rohren

Lackieranlagen für die Außenbeschichtung von Rohren werden als Einzelrohr-Anlagen oder als Anlagen für Rohrchargen angeboten.

Ausstattung und Varianten:

» Abblasstation zum Entfernen von Verunreinigungen und Wasserresten

»

Abscheider für Overspray zur Wiederverwendung: Abhängig vom verwendeten Lack

»

Lackversorgung, Lackversorgungsraum

»

manuelle oder automatische Be- und Entladung oder Integration in bestehende Transportwege

Technische Daten:

Broschüren:

Fachpresse:

Videos:

Steuerung Demo

UV-Anlage

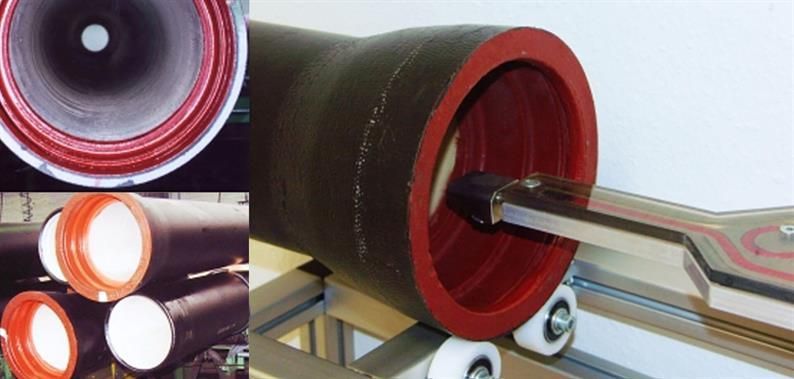

︽ Lösungen zum Innenbeschichten von Rohren

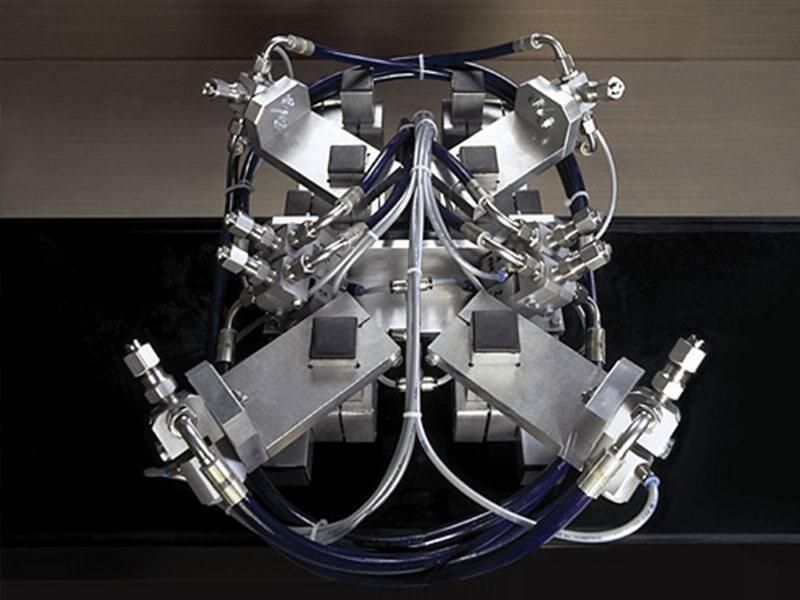

Innenbeschichtung von Rohren

Lackieranlagen für die Innenbeschichtung von Rohren werden als Einzelrohr-Anlagen oder als Anlagen für Rohrchargen angeboten.

Ausstattung und Varianten:

» Abblasstation zum Entfernen von Verunreinigungen und Wasserresten

» Abscheider für Overspray zur Wiederverwendung: Abhängig vom verwendeten Lack

»

Lackversorgung, Lackversorgungsraum

»

manuelle oder automatische Be- und Entladung oder Integration in bestehende Transportwege

Technische Daten:

Laboranwendungen

︽ Prüfblechbeschichtungsautomaten PB1

Prüfblechbeschichtungsanlage PB1

Unsere Laboranwendungen unterstützen Sie bei der Qualitätssicherung und bei der Entwicklung neuer Lacke und Beschichtungsverfahren. Der Prüfblechbeschichtungsautomat PB1 dient zur programmgesteuerten und reproduzierbaren Beschichtung von Prüfblechen aus Metall, Kunststoff, Holz und Glas.

Die Prüfblechbeschichtungsanlage ist zur Aufstellung vor einer Filter-/Spritzwand vorgesehen. Am Aufstellort kann die Prüfblechbeschichtungsanlage auf Rollen verfahren werden. Der Aufstellort muss die Forderungen gemäß EN 12215 sowie die nationalen Arbeitsschutzbestimmungen im Betreiberland erfüllen.

Prüfblechbeschichtungsanlagen werden in individuellen Konfigurationen und Ausstattungsvarianten geliefert. Die Prüfblechbeschichtungsanlage entspricht der Atex-Richtlinie (Ex II 3G T4).

Ausstattung und Varianten:

Lacksystem

max. 2 Lackierpistolen mit Fließbecher

Anzahl Spritzarten

7 (individuell einstellbar)

Die Anzahl der gelieferten Spritzarten/-programme ist abhängig vom Bestellumfang.

Prüfplattenaufnahmen

Magnetleiste für magnetische Prüfplatten

> Maße: 500 x 600 mm

> max. Stärke: 2,5 mm

Topfmagnet für magnetische Prüfplatten mit varialen Abmaßen

> Maße: 500 x 600 mm

> max. Stärke: 1,0 mm

mit 2 Saugnäpfen für Prüfplatten aus Holz, Kunststoff, Aluminium, Glas

> Maße: 50 x 150 mm

> max. Stärke: 1,5 mm

mit 6 Saugnäpfen für Prüfplatten mit geringer Oberflächenrauhigkeit, frei von Fett und Schmiermittel

> Maße: 500 x 600 mm

> max. Stärke:

- 2,0 mm Blech

- 1,5 mm Glas

- 4,0 mm Kunststoff

- 4,0 mm Holz

Technische Daten:

Verfahrbereich Prüfblech/Lackierpistole

900 mm waagerecht, maximal

600 mm senkrecht, maximal

Geschwindigkeit Lackierpistole (waagerecht)

0,3…0,8 m/s

Einstellbar in 0,1 m/s-Schritten

Vorschub Prüfplatte (senkrecht)

20…100 mm

Einstellbar in 20 mm-Schritten

Abstand Lackierpistole – Prüfplatte

180…400 mm

Abmessungen (Höhe x Breite x Tiefe)

1500 x 1250 x 760 mm

Gewicht

250 kg

Atex-Klasse

Ex II 3G T4

Aufstellumgebung

Spritzkabine nach EN 12215,

max. VOC 100 mg/m3

Anschluss, elektrisch

230 VAC 50 Hz, ExD

Umgebungstemperatur

+ 10…30 °C

Broschüren:

Fachpresse:

︽ Prüfblechbeschichtungsautomaten PB2

Prüfblechbeschichtungsanlage PB2

Die Prüfblechbeschichtungsanlage ist zur Aufstellung vor einer Filter-/Spritzwand vorgesehen. Am Aufstellort kann die Prüfblechbeschichtungsanlage auf Rollen verfahren werden. Der Aufstellort muss die Forderungen gemäß EN 12215 sowie die nationalen Arbeitsschutzbestimmungen im Betreiberland erfüllen.

Prüfblechbeschichtungsanlagen werden in individuellen Konfigurationen und Ausstattungsvarianten geliefert. Die Prüfblechbeschichtungsanlage entspricht der Atex-Richtlinie (Ex II 3G T4).

Highend

Die Prüfblechbeschichtungsanlage PB2 wird an einem Touch-Bildschirm bedient. Die Prüfaufgaben werden in Projekten organisiert und können per USB-Stick auf mehrere Prüfblechbeschichtungsanlagen verteilt werden. Der Austausch von reproduzierbaren Ergebnissen ist somit – auch standortübergreifend – realisierbar.

Ausstattungsvarianten:

Lacksystem

max. 2 Lackierpistolen mit Fließbecher

Optional: Lackversorgungspumpe

Projektdatenbank

> Anlage von beliebig vielen Projekten mit bis zu 7 Spritzarten/-programmen

> Anlage von beliebig vielen Projekten mit bis zu 7 Spritzarten/-programmen

Anzahl Spritzarten/-programme

7 (individuell einstellbar)

Die Anzahl der gelieferten Spritzarten/-programme ist abhängig vom Bestellumfang.

Prüfplattenaufnahmen

Magnetleiste für magnetische Prüfplatten

> Maße: 500 x 600 mm

> max. Stärke: 2,5 mm

Topfmagnet für magnetische Prüfplatten mit varialen Abmaßen

> Maße: 500 x 600 mm

> max. Stärke: 1,0 mm

mit 2 Saugnäpfen für Prüfplatten aus Holz, Kunststoff, Aluminium, Glas

> Maße: 50 x 150 mm

> max. Stärke: 1,5 mm

mit 6 Saugnäpfen für Prüfplatten mit geringer Oberflächenrauhigkeit, frei von Fett und Schmiermittel

> Maße: 500 x 600 mm

> max. Stärke:

- 2,0 mm Blech

- 1,5 mm Glas

- 4,0 mm Kunststoff

- 4,0 mm Holz

Technische Daten

Verfahrbereich Prüfblech/Lackierpistole

900 mm waagerecht, maximal

600 mm senkrecht, maximal

Geschwindigkeit Lackierpistole (waagerecht)

0,1…1,2 m/s

Einstellbar in 0,001 m/s-Schritten

Vorschub Prüfplatte (senkrecht)

20…100 mm

Einstellbar in 20 mm-Schritten

Abstand Lackierpistole – Prüfplatte

180…400 mm

Abmessungen (Höhe x Breite x Tiefe)

1500 x 1250 x 760 mm

Gewicht

250 kg

Atex-Klasse

Ex II 3G T4

Aufstellumgebung

Spritzkabine nach EN 12215,

max. VOC 100 mg/m3

Anschluss, elektrisch

230 VAC 50 Hz, ExD

Umgebungstemperatur

+ 10…30 °C

Broschüren:

Fachpresse:

︽ Prüfblechbeschichtungsautomaten PB3

Der Prüfblechbeschichtungsautomat ist zur Aufstellung vor einer Filter-/Spritzwand vorgesehen. Am Aufstellort kann der Prüfblechbeschichtungsautomat auf Rollen verfahren werden. Der Aufstellort muss die Forderungen gemäß EN 16985 sowie die nationalen Arbeitsschutzbestimmungen im Betreiberland erfüllen. Prüfblechbeschichtungsautomaten werden in individuellen Konfigurationen und Ausstattungsvarianten geliefert. Der Prüfblechbeschichtungsautomat entspricht der Atex- Richtlinie (Ex II 3G T4).

Prüfblechbeschichtungsanlagen werden in individuellen Konfigurationen und Ausstattungsvarianten geliefert. Die Prüfblechbeschichtungsanlage entspricht der Atex-Richtlinie (Ex II 3G T4).

Highend

Der Prüfblechbeschichtungsautomat PB3 wird an einem Touch-Bildschirm bedient. Die Prüfaufgaben werden in Projekten organisiert und können per USB-Stick auf mehrere Prüfblechbeschichtungsautomaten verteilt werden. Der Austausch von reproduzierbaren Ergebnissen ist somit – auch standortübergreifend – realisierbar.

Ausstattungsvarianten:

Lackierpistole

max. 2 Lackierpistolen

- mit Fließbecher oder

- Anschluss an Materialversorgung

Bei Anschluss an Materialversorgung:

- Automatisches Auslitern

- Alle Luftdrücke digital gemessen und einstellbar

- Spülen der Saugleitung im System

Materialversorgung

- Materialversorgung mit Zahnradpumpe

- Spüleinrichtung mit Spülmittel und Druckluft

- Materialbehälter

- Spülmittelbehälter

- Restebehälter

Projektdatenbank

- Anlage von beliebig vielen Projekten mit individuellen Spritzarten/-programmen und Spülprogrammen

- Ablage auf Festplatte und USB-Stick im CSV-Format

Anzahl Spritzarten/-programm

6 (individuell einstellbar)

Die Anzahl der gelieferten Spritzarten/-programme ist abhängig vom Bestellumfang.

Spülprogramme

Anlage von individuellen Spülprogrammen ohne Schrittlimitierung

Verwaltungsprogramme

- Dateiverwaltung

- Datensicherung

- Programmverwaltung

- Systemverwaltung

Prüfplattenaufnahmen

Magnetleiste für magnetische Prüfplatten:

Maße: 600 x 320 mm

Prüfplatten 90° schwenkbar für Spritzart „Kreuzgang“

Optional: Vakuumaufnahmen für nicht ferritische

Prüftafeln.

Technische Daten

Verfahrbereich Prüfblech/Lackierpistole

1000 mm waagrecht, maximal

600 mm senkrecht, maximal

Geschwindigkeit Lackierpistole (waagerecht)

0,1…1,2 m/s

Einstellbar in 0,001 m/s-Schritten

Vorschub Prüfplatte (senkrecht)

20…100 mm

Einstellbar in 20 mm-Schritten

Lackierabstand Prüfplatte - Lackierpistole

200…400 mm

Abmessungen (Höhe x Breite x Tiefe)

1620 x 1600 x 830 mm

Gewicht

450 kg

Atex-Klasse

Ex II 3G T4

Aufstellungsumgebung

Lackierkabine nach EN 16985,

max. VOC 100 mg/m 3

Anschluss, elektrisch

230/400 VAC, 50 Hz, 6 A, ExD

Umgebungstemperatur

+ 10…30 °C

Lackieranlagen für branchenspezifische Anwendungen

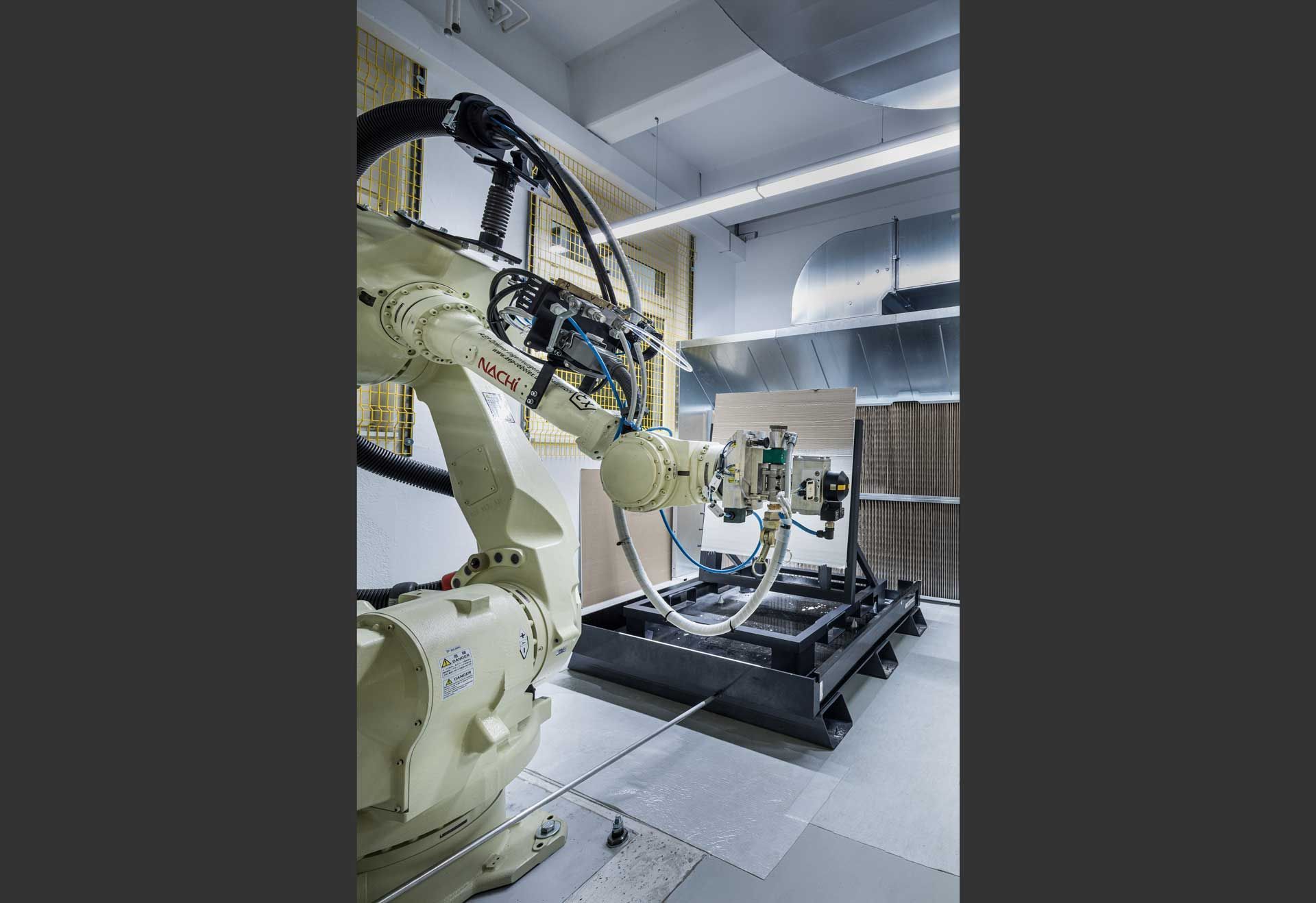

︽ Lackieranlagen für Kleinteile und Serienproduktion

Lackieranlagen für Kleinteile

Mit Lackieranlagen für Kleinteile werden in der Serienproduktion Teile aus Metall, Kunststoff oder Holz lackiert.

Das Material wird auf Warenträger konfektioniert. Die Be- und Entladung des Warenträgersystems erfolgt wahlweise manuell, halbautomatisch oder automatisch, z.B. mit einem Roboter.

Die Bearbeitung des Materials in der Lackieranlage erfolgt automatisch: z.B. Reinigen mit ionisierter Luft, Lackieren, Trocknen und Kühlen.

Der Lackauftrag erfolgt mit wirtschaftlichen Airless-Lackierpistolen, mit Luftzerstäuber-Lackierpistolen oder elektrostatisch. Die Werkstücke werden in einem Durchlauf allseitig beschichtet. Der Abstand der Lackierpistolen zum Werkstück wird geometrieabhängig gesteuert. Die Lackierpistolen werden zur Reduzierung des Lackverbrauchs konturabhängig ein- und ausgeschaltet.

Overspray wird mit Vorabscheidern und mit Abluftfiltern abgeschieden.

Die Luftführung ist auf minimale Verluste in Bezug auf Wärme und Luftleistung ausgelegt.

Die Wände der Lackier-Einheit sind zur einfachen Reinigung mit Anti-Haft-Folie beschichtet.

Der Wartungsaufwand ist auf das Wesentliche reduziert.

Die Konzeption erfolgt nach den Bedürfnissen, die sich aus der Form der Werkstücke, den Umgebungsbedingungen und der geforderten Aufgabe ergeben.

︽ Lackieranlagen zum Lackieren größerer Kunststoffteile

Kunststoffe

Lackieranlagen zum Lackieren größerer Kunststoffteile werden in den bestehenden Transportweg bzw. in die Fertigungsstraße integriert oder als Einzellinie aufgestellt.

Der Lackauftrag erfolgt mit wirtschaftlichen Airless-Lackierpistolen. Die Werkstücke werden in einem Durchlauf allseitig beschichtet. Der Abstand der Lackierpistolen zum Werkstück wird geometrieabhängig gesteuert. Die Lackierpistolen werden zur Reduzierung des Lackverbrauchs konturabhängig ein- und ausgeschaltet.

Die Luftführung ist auf minimale Verluste in Bezug auf Wärme und Luftleistung ausgelegt.

Alle Baugruppen sind für eine einfache und schnelle Reinigung optimiert und von außen zugänglich.

Die Wände der Lackier-Einheit sind zur einfachen Reinigung mit Anti-Haft-Folie beschichtet. Overspray wird auf Austragsfolien gesammelt sowie über die Abluft im Trockenfilter-System abgeschieden.

Der Wartungsaufwand ist auf das Wesentliche reduziert.

Die Konzeption erfolgt nach den Bedürfnissen, die sich aus der Form der Werkstücke, den Umgebungsbedingungen und der geforderten Aufgabe ergeben.

Fachpresse:

︽ Lackieranlagen zum Lackieren von Steinwollplatten oder Steinwolllamellen

Steinwolle

Lackieranlagen zum Lackieren von Steinwollplatten oder Steinwolllamellen werden in den bestehenden Transportweg bzw. in die Fertigungsstraße integriert oder als Einzellinie aufgestellt.

Der Lackauftrag erfolgt mit wirtschaftlichen Airless-Lackierpistolen. Die Werkstücke werden in einem Durchlauf allseitig beschichtet. Der Abstand der Lackierpistolen zum Werkstück wird geometrieabhängig gesteuert. Die Lackierpistolen werden zur Reduzierung des Lackverbrauchs konturabhängig ein- und ausgeschaltet.

Die Luftführung ist auf minimale Verluste in Bezug auf Wärme und Luftleistung ausgelegt.

Alle Baugruppen sind für eine einfache und schnelle Reinigung optimiert und von außen zugänglich. Die Wände der Lackier-Einheit sind zur einfachen Reinigung mit Anti-Haft-Folie beschichtet. Overspray wird auf Austragsfolien gesammelt sowie über die Abluft im Trockenfilter-System abgeschieden.

Der Wartungsaufwand ist auf das Wesentliche reduziert.

Die Konzeption erfolgt nach den Bedürfnissen, die sich aus der Form der Werkstücke, den Umgebungsbedingungen und der geforderten Aufgabe ergeben.